随着全球制造业向智能化、数字化方向加速转型,离散制造智能工厂已成为提升企业核心竞争力的关键载体。它不仅是先进制造技术与信息技术的深度融合,更是生产模式和管理理念的根本性变革。海口作为海南自贸港的核心城市,正积极推动产业升级,其信息系统集成服务在赋能本地及区域离散制造企业构建智能工厂方面扮演着至关重要的角色。以下将详细阐述离散制造智能工厂的五大核心特征,并探讨海口信息系统集成服务如何助力这些特征的实现。

一、生产过程的深度互联与高度柔性

离散制造智能工厂的核心特征之一是打破传统的信息孤岛,通过物联网(IoT)、工业互联网等技术,实现设备、产品、人员与系统的全面互联。生产线具备高度柔性,能够快速响应市场变化,支持小批量、多品种的定制化生产。海口的系统集成服务商能够为企业提供从传感器部署、数据采集到网络架构设计的整体解决方案,构建稳定、高效的工厂内外部信息通道,为柔性制造奠定坚实的数字基础。

二、数据的全面感知与智能决策

智能工厂通过遍布生产全流程的传感器和智能终端,实时采集生产、质量、设备、能耗等海量数据。利用大数据分析和人工智能技术,对这些数据进行深度挖掘与建模,实现生产状态的实时监控、质量问题的预测预警、设备故障的预防性维护以及生产计划的动态优化。海口的信息系统集成服务正着力引入和部署先进的MES(制造执行系统)、APS(高级计划排程)和AI分析平台,帮助制造企业将数据转化为洞察力,驱动科学决策。

三、虚实融合的数字孪生应用

数字孪生技术是智能工厂的显著标志。它通过在虚拟空间中构建物理工厂、生产线乃至产品的精确数字化映射,实现虚实交互与协同。企业可以在虚拟环境中进行工艺仿真、生产优化、人员培训和远程运维,大幅降低试错成本,缩短产品上市周期。海口的集成服务商可以协助企业搭建数字孪生平台,整合CAD、PLM、仿真软件与实时运营数据,实现产品全生命周期的数字化管理。

四、人机协同的智能作业模式

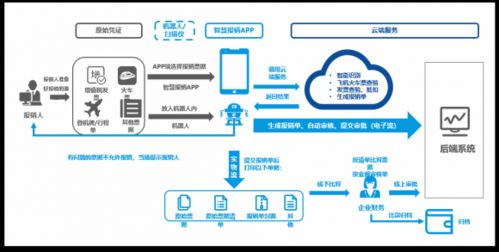

智能工厂并非简单的“机器换人”,而是强调人与机器的高效协同。机器人、AGV(自动导引车)等自动化设备负责重复性、高精度或高风险作业,而人类员工则专注于创新、协调、维护和异常处理等更具创造性的工作。海口的信息系统集成服务包括自动化产线规划、机器人系统集成以及AR/VR辅助作业系统的部署,旨在打造安全、高效、人性化的人机协同工作环境。

五、供应链的协同化与网络化

智能工厂的边界已延伸至整个供应链网络。通过云平台、区块链等技术,实现与供应商、物流商及客户的实时信息共享与业务协同。能够动态感知供应链状态,快速响应需求波动,实现精准物料配送和库存优化。海口凭借其区位和政策优势,其系统集成服务可助力企业构建或接入区域乃至全球的供应链协同平台,提升产业链的韧性和响应速度。

离散制造智能工厂的五大特征——深度互联、数据驱动、虚实融合、人机协同、网络化协同——共同勾勒出未来制造的蓝图。对于海口而言,发展高水平的信息系统集成服务,不仅是本地制造业转型升级的内在需求,更是把握自贸港建设机遇、打造高新技术产业聚集地的重要抓手。通过提供定制化、一体化的智能工厂解决方案,海口的信息系统集成服务将有效赋能离散制造企业,推动其向高效、敏捷、绿色的智能制造新模式迈进,为区域经济高质量发展注入强劲动力。